Acerca del filtro DPF

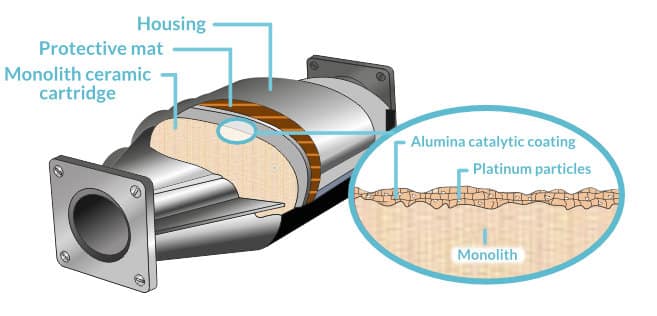

Estructura del DPF

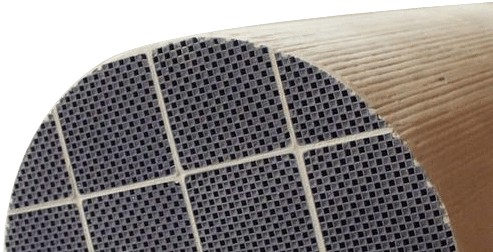

El filtro de partículas diésel (DPF) elimina las partículas de los gases de escape de los motores diésel mediante filtración física. aunque existen muchos tipos de filtros, el más común es un monolito cerámico (cordierita o carburo de silicio) con estructura de panal.

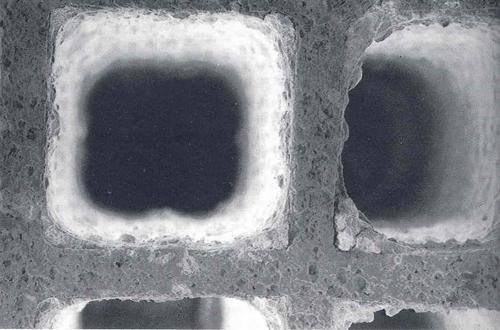

El filtro de partículas es similar a los catalizadores (sección transversal - panal). Sin embargo, los canales del monolito tienen un diámetro mayor y paredes porosas. Además, están recubiertos de un revestimiento catalítico que constituye la base de las partículas metálicas catalizadoras.

Monolitos

Los canales taponados en el lado de salida se denominan celdas de entrada, por donde los gases de escape caen al filtro. Por el contrario, los canales con extremos taponados en el lado de entrada se denominan celdas de salida, por donde escapan los gases de escape filtrados.

Los gases de escape que atraviesan dicho obstáculo deben colarse a través de las paredes porosas dejando partículas más grandes atrapadas en el interior de los canales obstruidos.

Revestimiento catalítico

La función principal del revestimiento catalítico es proporcionar un sustrato para los metales (nobles) catalíticos. Además, el revestimiento catalítico puede separar físicamente y evitar reacciones indeseables entre los componentes del sistema catalítico complejo.

Los materiales de revestimiento catalítico incluyen óxidos inorgánicos de metales no nobles como la alúmina, el óxido de silicio, el óxido de cerio, el dióxido de titanio, el óxido de circonio y las zeolitas. Algunos de ellos se utilizan como portadores del catalizador, otros se añaden al recubrimiento catalítico como promotores o estabilizadores, mientras que otros tienen actividad catalítica.

Los buenos materiales de revestimiento catalítico se caracterizan por una elevada estabilidad térmica. El revestimiento catalítico se aplica a un monolito con una suspensión de base acuosa.

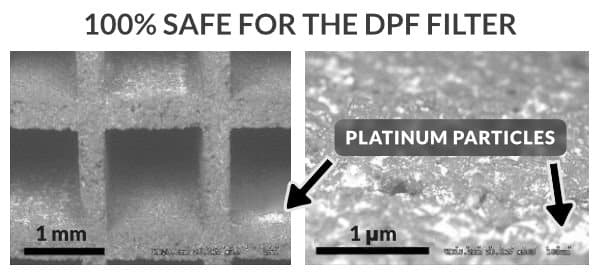

Metales catalíticos

El catalizador o catalizadores de metales nobles pueden estar presentes en el lodo catalítico o se utilizan en una segunda etapa denominada impregnación. Durante la impregnación, el monolito recubierto catalíticamente se sumerge en una solución acuosa que contiene precursores catalíticos. El catalizador se seca y se calcina hasta alcanzar su forma final. Durante la calcinación, los precursores del catalizador se descomponen para formar un catalizador final, normalmente un metal o un óxido metálico. Los catalizadores más comunes son los metales del grupo del platino (PGM), como el platino (Pt), el paladio (Pd) y el rodio (Rh) solos.

Alfombrilla cerámica (protectora)

Proporciona aislamiento térmico, protección contra los choques mecánicos y las vibraciones del vehículo.